الکترودهای جوشکاری ابزاری هستند که در دنیای مهندسی و ساخت و ساز بسیار پر استفاده میباشند و در این گونه موارد جای یک مقاله کوتاه ولی جامع همیشه خالی به نظر می آید.

دراین مقاله قصد داریم به معرفی انواع الکترود جوشکاری،عوامل موثر در انتخاب الکترود جوشکاری و نحوه نام گذاری الکترودهای جوشکاری بپردازیم.

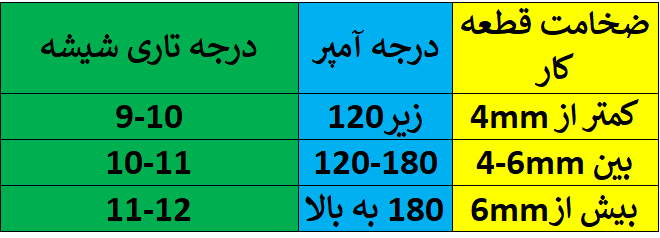

همچنین در ارتباط با نحوه تنظیم آمپر دستگاه برای استفاده از الکترود جوشکاری،نحوه انتخاب قطر مفتول الکترود جوشکاری،تقسیم بندی الکترود جوشکاری از نظر ضخامت و جنس مفتول،دسته بندی الکترودهای جوشکاری از نظر ساخت و انواع الکترود جوشکاری از نظر پوشش الکترود،همچنین به تشریح وظایف روکش الکترود جوشکاری میپردازیم.

در نهایت به معرفی دو برند الکترود آما و الکترود میکا،از الکترودهای جوشکاری با کیفیت تولید داخل می پردازیم.

شرکت صنعتی الکترود آما با بیش از 60 سال سابقه تولید الکترودهای جوشکاری،همچنین الکترود میکا با بیش از 50 سال سابقه تولید انواع الکترود جوشکاری با پوشش روتیلی،سلولزی،قلیایی و چدنی و اخذ گواهی نامه های بین المللی توانسته سطح بالای از کیفیت را ارائه داده و بغیر از تولید داخل،بازارهای بین المللی را هدف قرار دهد.

در ادامه با ما باشید :